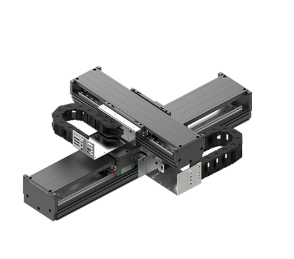

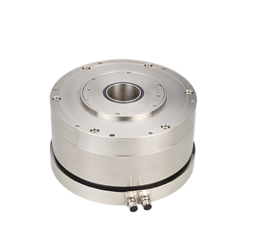

5相ステッピングモータ「SANMOTION F5」

- 参考価格

- お問い合わせください

製品・サービスに関する資料

得意な分野・カテゴリー

ユーティリティ設備

製品説明・スペック紹介

「高トルク」,「低振動」,「低騒音」を実現した,5相ステッピングシステムで,高精度の位置決めを実現できます。また,豊富なラインアップで幅広い用途に使用できます。

取り扱い企業

- 企業名

- 山洋電気株式会社同企業の情報・その他製品を見る

- 所在地

- 〒170-8451 東京都豊島区南大塚3-33-1駅ビル10F

- 電話

- 03-5927-1434

- FAX

- 03-5952-1600

- Webサイト

- サービス提供エリア

-

- 北海道・東北

- 北海道、青森県、岩手県、宮城県、秋田県、山形県、福島県

- 関東

- 東京都、神奈川県、埼玉県、千葉県、茨城県、群馬県、栃木県

- 東海

- 愛知県、静岡県、岐阜県、三重県

- 北陸・甲信越

- 山梨県、新潟県、富山県、石川県、福井県、長野県

- 関西

- 大阪府、京都府、兵庫県、滋賀県、奈良県、和歌山県

- 中国・四国

- 鳥取県、島根県、岡山県、広島県、山口県、徳島県、香川県、愛媛県、高知県

- 九州・沖縄

- 福岡県、佐賀県、長崎県、熊本県、大分県、宮崎県、鹿児島県、沖縄県

- 海外

- 海外

関連キーワード:

モーター モータ サイクル サーボ モーター サーボ モーター 制御 サーボ 制御 サーボ モータ ロボット サーボ モータ 種類 ロボット サーボ モータ

PDFダウンロード

PDFダウンロード